Moduli CIGS

Il CIGS è la più promettente tecnologia fotovoltaica composta da Rame, Indio, Gallio e Selenio. Questi quattro materiali rendono le potenziali prestazioni delle CIGS molto più alte di ogni altro film sottile. Il CIGS, infatti, produce più elettricità della stessa quantità di luce rispetto agli altri film sottili e perciò possiede un'alta "efficienza di conversione". L'efficienza di conversione del CIGS è estremamente stabile nel tempo, ciò significa che le prestazioni rimangono invariate per molti anni. Il Diseleniuro di Rame Indio (CulnSe2) ha una estrema capacità di assorbire lo spettro solare che gli permette di utilizzare il 99% della luce già nei primi micron di materiale. Questo fattore lo rende un ottimo ed efficace materiale fotovoltaico. Aggiungendo, poi, una piccola quantità di Gallio al CulnSe2 si copre l'intero spettro solare, che lo avvicina al massimo possibile di assorbimento delle radiazioni solari, aumentando di conseguenza la tensione e l'efficienza della cella fotovoltaica.

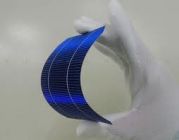

Alla fine del 2007 l'azienda Nanosolar, aumentando il bandgap dei materiali utilizzati per ottenere potenziali di cella superiori, ha messo in commercio i primi moduli prodotti utilizzanti un inchiostro al CIGS che consente di stampare il semiconduttore come film sottile su una struttura flessibile. Ancora una volta, con il CIGS la tecnologia a stampa è riuscita a garantire una produttività del processo molto elevato - circa uno modulo al minuto - utilizzando un solo macchinario, consentendo altresì una produzione globale di 10 MW all'anno sotto forma di cella CIGS stampate su foglio di alluminio. In questo processo di produzione, l'inchiostro consente di generare un'efficienza superiore al 12%, essendo costituito da una miscela omogenea di nano particelle, stabilizzate da una dispersione organica. Analogamente a tutti i processi continui, anche questo presenta il vantaggio che, ad eccezione dei primi metri di deposizione, la parte restante del rullo di alluminio - largo metri e lungo alcuni kilometri - sia perfettamente uniforme grazie le condizioni stazionarie che vengono rapidamente raggiunte. Ciò non avviene, invece, nella produzione discontinua dei wafer di silicio cristallino e anche nella realizzazione di moduli a film sottili supportati sul vetro, che necessitano di movimentazioni individuale dei singoli moduli, con aumento dei costi, e variabilità negative nel processo.

Alla fine del 2007 l'azienda Nanosolar, aumentando il bandgap dei materiali utilizzati per ottenere potenziali di cella superiori, ha messo in commercio i primi moduli prodotti utilizzanti un inchiostro al CIGS che consente di stampare il semiconduttore come film sottile su una struttura flessibile. Ancora una volta, con il CIGS la tecnologia a stampa è riuscita a garantire una produttività del processo molto elevato - circa uno modulo al minuto - utilizzando un solo macchinario, consentendo altresì una produzione globale di 10 MW all'anno sotto forma di cella CIGS stampate su foglio di alluminio. In questo processo di produzione, l'inchiostro consente di generare un'efficienza superiore al 12%, essendo costituito da una miscela omogenea di nano particelle, stabilizzate da una dispersione organica. Analogamente a tutti i processi continui, anche questo presenta il vantaggio che, ad eccezione dei primi metri di deposizione, la parte restante del rullo di alluminio - largo metri e lungo alcuni kilometri - sia perfettamente uniforme grazie le condizioni stazionarie che vengono rapidamente raggiunte. Ciò non avviene, invece, nella produzione discontinua dei wafer di silicio cristallino e anche nella realizzazione di moduli a film sottili supportati sul vetro, che necessitano di movimentazioni individuale dei singoli moduli, con aumento dei costi, e variabilità negative nel processo.